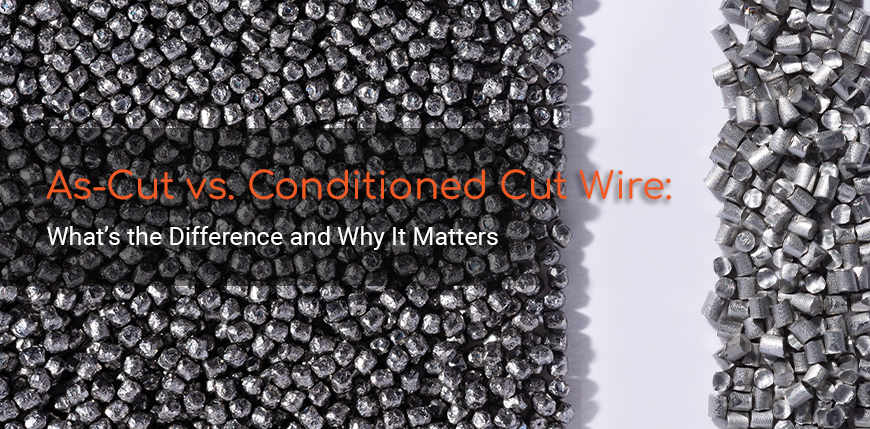

ลวดตัด Cut Wire เป็นวัสดุขัดยอดนิยมที่ใช้ในงานเตรียมพื้นผิวหลากหลายประเภท โดยเฉพาะอย่างยิ่งในงานช็อตพีนนิ่ง อย่างไรก็ตาม ลวดตัด Cut Wire ไม่ได้ถูกผลิตขึ้นมาเหมือนกันทั้งหมด มีความแตกต่างอย่างมากระหว่างลวดตัดแบบ As-Cut และลวดตัดแบบ Conditioned ซึ่งอาจส่งผลกระทบอย่างมากต่อประสิทธิภาพพื้นผิว และประสิทธิภาพโดยรวมของกระบวนการช็อตพีนนิ่ง ในบทความนี้ เราจะสำรวจความแตกต่างที่สำคัญระหว่างAs-Cut Cut Wire และ Conditioned Cut Wire รวมถึงการใช้งานเฉพาะที่แต่ละประเภทโดดเด่น และเหตุใดการทำความเข้าใจความแตกต่างเหล่านี้จึงมีความสำคัญอย่างยิ่งต่อการบรรลุผลลัพธ์ที่ต้องการ

ทำความเข้าใจเกี่ยวกับลวดตัดแบบ As-Cut

As-Cut Cut Wire คืออะไร?

ลวดตัด As-Cut Cut Wire ผลิตขึ้นโดยการตัดลวดเป็นเส้นเล็กๆ โดยไม่ต้องผ่านกระบวนการหรือขึ้นรูปใดๆ เพิ่มเติม ซึ่งหมายความว่าลวดตัดจะยังคงความคมและรูปทรงกระบอก ทำให้มีประสิทธิภาพสูงสำหรับการทำความสะอาดและการเตรียมพื้นผิวบางประเภท

การใช้งานลวดตัด As-Cut Cut Wire

- ลวดตัดเหล็ก (Steel Cut Wire): ลวดตัดเหล็กแบบ As-Cut มักใช้ในการทำความสะอาดที่ต้องการความคมของขอบเพื่อขจัดสิ่งปนเปื้อน สนิม หรือตะกรันออกจากพื้นผิวโลหะ ลวดตัดประเภทนี้มักใช้ในการบำรุงรักษาเครื่องจักรหนักและงานหล่อ

- ลวดตัดอลูมิเนียม (Aluminum Cut Wire): ลวดตัดอลูมิเนียมแบบ As-Cut เป็นที่นิยมใช้สำหรับทำความสะอาดชิ้นส่วนอลูมิเนียม โดยเฉพาะอย่างยิ่งในอุตสาหกรรมที่การรักษาความสะอาดในระดับสูงเป็นสิ่งสำคัญ แม้ว่าจะมีราคาแพงกว่าวัสดุอื่นๆ เช่น Stelux CN แต่ก็มีประสิทธิภาพที่เหนือกว่าในด้านการตกแต่งพื้นผิวและประสิทธิภาพในการทำความสะอาด

- ลวดตัดสเตนเลส (Stainless Steel Cut Wire): ใช้ทั้งสำหรับการทำความสะอาดและ Shot peening ลวดตัดสเตนเลสแบบ As-Cut เหมาะอย่างยิ่งสำหรับอุตสาหกรรมต่างๆ เช่น ยานยนต์และอากาศยาน ซึ่งการป้องกันการปนเปื้อนของเหล็กเป็นสิ่งสำคัญ

ข้อดีของลวดตัด Conditioned Cut Wire

ข้อดีของลวดตัด Conditioned Cut Wire

ลวดตัด Conditioned Cut Wire คืออะไร?

Conditioned Cut Wire จะผ่านกระบวนการเพิ่มเติมหลังจากตัดให้ได้ความยาวตามต้องการ กระบวนการนี้จะช่วยลบขอบคมของลวดออก ทำให้ลวดมีเนื้อสัมผัสที่สม่ำเสมอและพลังในการกัดกร่อนน้อยลง Conditioned Cut Wire มีหลายเกรด ซึ่งแต่ละเกรดให้ประโยชน์ที่แตกต่างกันไปขึ้นอยู่กับการใช้งาน

เกรดของลวดตัด Conditioned Cut Wire:

- G1 (Rounded): ลวดตัดจะถูกทำให้กลมเพื่อให้ได้รูปทรงกระบอกที่เรียบ ลวดตัดปรับสภาพ G1 เหมาะสำหรับการใช้งานที่ต้องการความหยาบผิวและการกระจายแรงดึงในระดับปานกลาง ให้ความสมดุลระหว่างประสิทธิภาพในการทำความสะอาดและการบรรเทาแรงดึงบนพื้นผิว

- G2 (Potato-Shaped): ลวดตัด Conditioned G2 มีรูปร่างค่อนข้างกลมแต่ไม่สม่ำเสมอ คล้ายกับมันฝรั่ง เกรดนี้เหมาะสำหรับการใช้งานที่ต้องการพื้นผิวที่ละเอียดขึ้นเล็กน้อยโดยไม่กัดกร่อนมากเกินไป มักใช้ในงานที่ต้องการความหยาบผิวและบรรเทาแรงดึงในระดับปานกลาง

- G3 (Spherical): G3 เป็นเกรดที่ผ่านการปรับแต่งอย่างดีที่สุด โดยลวดที่ตัดจะถูกปรับสภาพให้มีรูปร่างทรงกลมที่เกือบสมบูรณ์แบบ เกรดนี้ใช้ในงานยิงพีนนิ่งที่ต้องการความแม่นยำสูงและความสม่ำเสมอในการกระจายแรง ลวดตัด Conditioned G3 มีความสำคัญอย่างยิ่งในอุตสาหกรรมการบินและอากาศยานและยานยนต์ ซึ่งประสิทธิภาพและความทนทานที่สม่ำเสมอเป็นสิ่งสำคัญ

ผลกระทบต่อความเรียบของผิวชิ้นงานและประสิทธิภาพ

ความขรุขระของผิว

การเลือกใช้ระหว่าง ลวดตัดแบบไม่ผ่านการปรับสภาพ (As-Cut Cut wire) กับ ลวดตัดแบบผ่านการปรับสภาพ (Conditioned Cut Wire Cut wire) ส่งผลอย่างมากต่อความขรุขระของผิวชิ้นงานที่ได้รับการยิง shot peening หรือการทำความสะอาดผิว ลวดตัดแบบ As-Cut ที่มีขอบคม มักทำให้เกิดผิวที่ขรุขระมากกว่า ซึ่งอาจเป็นประโยชน์ในบางการใช้งาน เช่น การทำความสะอาด แต่ไม่เหมาะสำหรับการยิงเพื่อต้านทานความล้า (Shot peening) ที่มักต้องการผิวที่เรียบกว่า ในทางตรงกันข้าม ลวดแบบ Conditioned โดยเฉพาะเกรด G3 จะให้ผิวที่เรียบกว่า ซึ่งมีความสำคัญอย่างยิ่งในงานที่ต้องการความแม่นยำในการควบคุมแรงเค้นและผิวละเอียด

การกระจายตัวของแรงเค้น (Stress Distribution )

ในการยิง Shot peening จุดประสงค์คือการสร้างแรงเค้นอัดบนผิวของชิ้นงาน เพื่อเพิ่มความต้านทานต่อความล้า ลวดแบบ Conditioned โดยเฉพาะเกรด G3 มีความโดดเด่นในด้านนี้ เนื่องจากสามารถให้แรงกระแทกที่สม่ำเสมอและสม่ำเสมอทั่วทั้งพื้นผิว ส่งผลให้แรงเค้นกระจายตัวอย่างเท่าเทียม ซึ่งถือเป็นสิ่งสำคัญมากในชิ้นส่วนวิกฤต เช่น ชิ้นส่วนในอากาศยานหรือยานยนต์สมรรถนะสูง ที่แม้แต่การกระจายแรงเค้นที่ไม่สม่ำเสมอเพียงเล็กน้อย ก็อาจทำให้ชิ้นส่วนเสียหายก่อนเวลาอันควร

โปรดจำไว้ว่า แรงเค้นตกค้าง (residual stress) มักถูกส่งถ่ายลงไปในชิ้นงานในระดับความลึกประมาณ 0 ถึง 0.2 มม. จากผิวชิ้นงาน ซึ่งหมายความว่า หากใช้ลวดที่มีรูปทรงก้าวร้าวเกินไป อาจเกิดการเจาะผิวลึกเกินไปจนถึงชั้นที่ไม่มีแรงเค้นตกค้างเหลืออยู่ และแม้จะมีจุดที่เสียหายเพียงจุดเดียว ผลของกระบวนการยิงลวดจะกลายเป็น ไร้ประโยชน์ทันที เพราะแน่นอนว่า ชิ้นงานจะเกิดการแตกร้าวตรงจุดนั้น ไม่ใช่จุดอื่น

ความทนทานและความคุ้มค่า

แม้ลวดตัดแบบ As-Cut จะมีประสิทธิภาพในบางงาน แต่ก็มักสึกหรอได้เร็วกว่าแบบที่ผ่านการปรับสภาพ เนื่องจากมีขอบที่คมและการกระแทกที่รุนแรงกว่า ลวดแบบ Conditioned โดยเฉพาะที่ผ่านกระบวนการอบชุบความร้อน (เช่น HD Cut Wire) มีความทนทานมากกว่าและใช้งานได้นานกว่า ทำให้ประหยัดค่าใช้จ่ายในระยะยาว เนื่องจากไม่ต้องเปลี่ยนบ่อย และให้ผลลัพธ์ที่สม่ำเสมอกว่าตลอดอายุการใช้งาน

มาตรฐานอุตสาหกรรมและการใช้งาน

มาตรฐานยานยนต์และอากาศยาน

ลวดตัดแบบปรับสภาพมักใช้ในอุตสาหกรรมที่มีมาตรฐานคุณภาพที่เข้มงวด ตัวอย่างเช่น VDFI 8001 และ SAE J441 เป็นมาตรฐานหลักในอุตสาหกรรมยานยนต์ โดย VDFI แพร่หลายในยุโรปและ SAE ในอเมริกา มาตรฐานเหล่านี้เป็นแนวทางในการเลือกและการใช้ลวดตัดในการพ่นทรายเพื่อให้มั่นใจถึงประสิทธิภาพที่สม่ำเสมอและเชื่อถือได้

ในอุตสาหกรรมการบินและอากาศยาน AMS 24-31/8 เป็นมาตรฐานสำหรับการพ่นทราย โดยเฉพาะอย่างยิ่งกับลวดตัดแบบปรับสภาพ G3 มาตรฐานนี้ช่วยให้มั่นใจได้ว่ากระบวนการพ่นทรายจะให้พื้นผิวที่เรียบเนียนและการกระจายแรงเค้นตามที่ต้องการ เพื่อตอบสนองความต้องการที่เข้มงวดของชิ้นส่วนอากาศยาน

แม้จะมีประสิทธิภาพสูง แต่ลวดตัดแบบ As-Cut ก็ถูกห้ามใช้ในงานยิงพีนนิ่งทุกประเภทอย่างแน่นอน เนื่องจากขอบคมของลวดสามารถทำลายพื้นผิวและเข้าถึงชั้นวัสดุที่ไม่ได้รับแรงเค้นได้

สรุปและคำแนะนำจากผู้เชี่ยวชาญ

การเลือกใช้ลวดตัดแบบ As-Cut และลวดตัดแบบปรับสภาพ (Conditioned Cut Wire) ขึ้นอยู่กับข้อกำหนดเฉพาะของการเตรียมพื้นผิวหรืองานยิงพีนนิ่ง แม้ว่าลวดตัดแบบ As-Cut จะให้ประสิทธิภาพการทำความสะอาดที่เข้มข้น แต่ลวดตัดแบบปรับสภาพ (Conditioned Cut Wire) ให้การควบคุมพื้นผิวและการกระจายแรงเค้นได้ดีกว่า จึงเป็นตัวเลือกที่เหมาะสมที่สุดสำหรับงานที่ต้องการความแม่นยำสูง สำหรับผู้ที่ต้องการเพิ่มประสิทธิภาพกระบวนการ การปรึกษากับผู้เชี่ยวชาญในอุตสาหกรรมสามารถให้ข้อมูลเชิงลึกที่มีค่าในการเลือกลวดตัดที่เหมาะสมกับความต้องการของคุณ เพื่อให้มั่นใจว่าคุณจะได้รับผลลัพธ์ที่ดีที่สุดทั้งในด้านประสิทธิภาพและความคุ้มค่า